Controlli automatici

Oggi il controllo automatico è un ingrediente indispensabile nella progettazione di macchine e altri sistemi di qualsiasi complessità. Esempi possono essere trovati in veicoli, robot, apparecchiature mediche, processi industriali, sistemi di telecomunicazione, biotecnologia e altrove. Si tratta di una disciplina ingegneristica fondamentale, con applicazioni che spaziano ad un ampio spettro. Al centro del controllo automatico c'è l'analisi dei sistemi dinamici e l'uso del feedback, ovvero quando le azioni di controllo vengono applicate a un sistema, sulla base di misurazioni, con l'obiettivo di compensare disturbi, modelli di sistema imprecisi, ecc. La ricerca in questo campo riguarda sia questioni fondamentali nella metodologia di controllo che applicazioni del controllo in aree di interesse industriale e sociale.

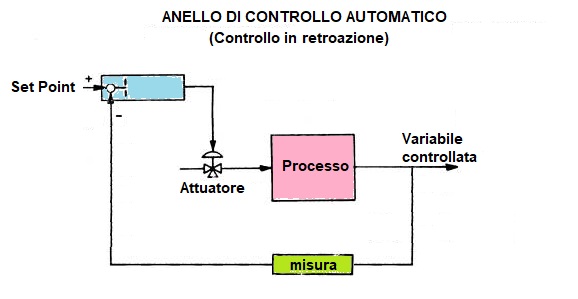

L'idea di base di un circuito di controllo con feedback è più facilmente comprensibile immaginando cosa dovrebbe fare un operatore se il controllo automatico non esistesse.

Il ciclo di feedback

Questo semplice anello di controllo del feedback serve ad illustrare i quattro elementi principali di qualsiasi anello di controllo del feedback (figura 2).

La misurazione

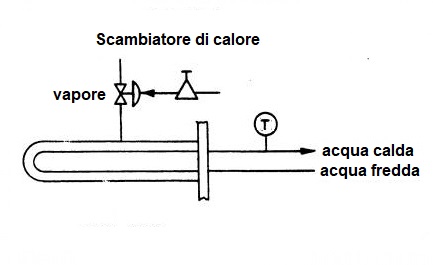

La misura deve essere effettuata per indicare il valore attuale della variabile controllata dal loop. Le misurazioni comuni utilizzate nell'industria includono portata, pressione, livello, temperatura, misurazioni analitiche come pH, ORP e conducibilità e molte altre specifiche per settori specifici.

Per ogni processo deve essere presente un attuatore finale, che regoli la fornitura di energia o materiale al processo e modifichi il segnale di misura. Molto spesso si tratta di una sorta di valvola, ma potrebbe anche essere una cinghia o una velocità del motore, la posizione della feritoia, ecc.

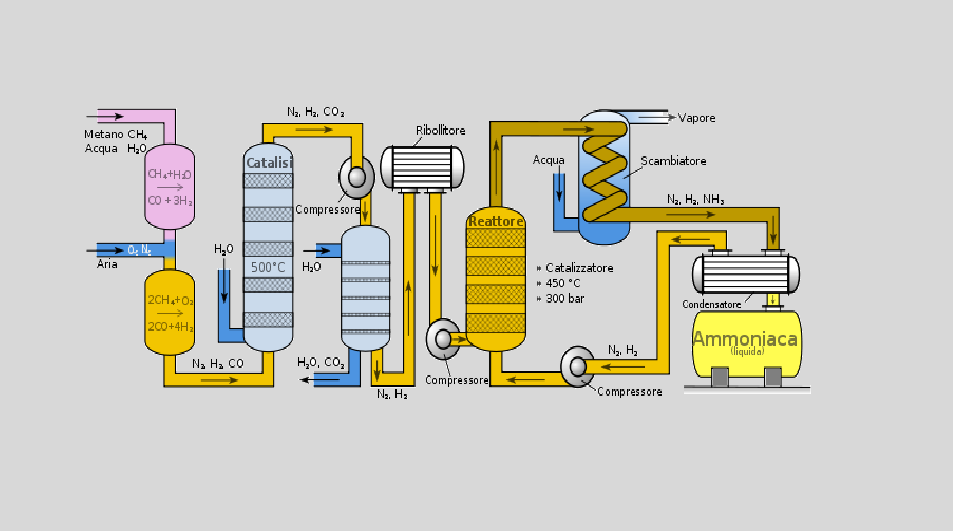

I tipi di processi che si trovano negli impianti industriali sono tanto vari quanto i materiali che producono. Si va dal semplice e comune, come i circuiti per controllare la portata, al grande e complesso come le colonne di distillazione nell'industria petrolchimica.

L'ultimo elemento del loop è il controller automatico. Il suo compito è controllare la misurazione. "Controllare" significa mantenere la misura entro limiti accettabili. In questo articolo non verranno presi in considerazione i meccanismi interni al controllore automatico. Pertanto, i principi da discutere possono essere applicati ugualmente bene sia ai controllori pneumatici che elettronici e ai controllori di qualsiasi produttore. Tutti i controller automatici utilizzano le stesse risposte generali, sebbene i meccanismi interni e le definizioni fornite per queste risposte possano essere leggermente diversi da un produttore all'altro.

Un concetto di base è che affinché esista il controllo di retroazione automatico, il circuito di controllo automatico deve essere chiuso. Ciò significa che le informazioni devono essere continuamente trasmesse in circolo. Il controller deve essere in grado di spostare la valvola, la valvola deve essere in grado di influenzare la misurazione e il segnale di misurazione deve essere segnalato al controller. Se questo percorso viene interrotto in qualsiasi momento, si dice che il ciclo è aperto. Non appena il loop viene aperto, come ad esempio quando il controllore automatico è impostato su manuale, l'unità automatica nel controllore non è più in grado di muovere la valvola. Pertanto, i segnali del controller in risposta a condizioni di misurazione variabili non influiscono sulla valvola e il controllo automatico non esiste.